При проектировании валов применяется три вида расчетов:

- ориентировочный;

- предварительный;

- уточненный проверочный.

Ориентировочный расчет применяется при отсутствии данных об изгибающих моментах.

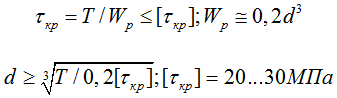

Диаметр вала приближенно определяют по величине вращающего момента Т из условия прочности по заниженным значениям допускаемых напряжений при кручении:

Предварительный расчет применяют при наличии предварительной компоновки механизма, когда известны расположения опор, усилия от передач и других деталей, расположенных на валу, а также их точки приложения.

Последовательность расчета:

- составляют расчетную схему вала. При этом распределенные по длине ступицы, ширине подшипника нагрузки рассматривают как сосредоточенные. Расстояния между опорами, от опор до колес, шкивов и других деталей определяют с эскизной компоновки;

- при действии на вал нагрузок в разных плоскостях их раскладывают на две взаимно перпендикулярные плоскости;

- определяют реакции в опорах и строят эпюры изгибающих моментов;

- строят эпюру крутящего момента;

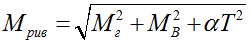

- определяют наибольший приведенный момент:

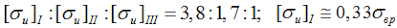

- выбирают материал вала. Напряжения изгиба меняются по симметричному циклу. Поэтому допускаемые напряжения берут по справочнику для этого цикла. Примерное соотношение допускаемых напряжений для постоянного, отнулевого и симметричного циклов:

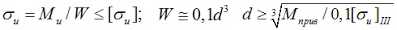

- определяют диаметр вала в опасном сечении:

- вал оформляют конструктивно. При этом размеры пазов под шпонки выбирают по стандарту в зависимости от диаметра вала.

Проверочный (уточненный) расчет вала на сопротивление усталости >

Содержание >